O desenvolvimento industrial hoje é um dos principais desafios que a maioria dos gestores buscam com o intuito de garantir melhores resultados e um dos principais fatores para garantir esse objetivo é o controle de qualidade industrial.

O mercado hoje apresenta cada vez mais competitividade e critérios de exigência, e, portanto, é necessário agregar cada vez maior valor real à produção para oferecer produtos e serviços de alta performance, focando na necessidade real do cliente e do consumidor final.

Para chegar a esse resultado, a busca por novas metodologias, tecnologias e melhorias contínuas devem ser um dos pilares de todo o direcionamento da gestão, já que o controle de qualidade industrial irá garantir a valorização de marca.

O que é controle de qualidade?

O controle de qualidade sempre será a melhor estratégia para garantir produtividade, lucratividade e crescimento industrial. O surgimento deste conceito está ligado ao Fordismo e Toyotismo e ganhou ainda mais força após a segunda guerra mundial, onde as empresas buscavam novos modelos de produção que garantissem melhores resultados a curto prazo, além de crescimento.

Em simples definição, o controle de qualidade é um sistema utilizado pelas indústrias com o único objetivo de agregar confiança ao produto ou serviço que será realizado por meio de análises e parâmetros técnicos.

O conceito de controle de qualidade parte do princípio de que a avaliação do desempenho da produção só é possível pela percepção do cliente, o que torna necessário alinhar todos os princípios da gestão de qualidade, desde o planejamento até o controle.

Como realizar o controle de qualidade na indústria?

Para realizar o controle de qualidade na sua indústria e garantir assim maior satisfação aos clientes, é necessário estabelecer uma série de medidas corretivas e até preventivas, já que a qualidade do produto é um dos principais quesitos de uma indústria.

Abaixo separamos 5 pontos que merecem atenção em sua indústria e com o objetivo de garantir que o controle de qualidade é realizado. Vale ressaltar que o mesmo, além de beneficiar os clientes com seus produtos e serviços, evita possíveis desperdícios, elimina custos desnecessários e promove o aumento da produtividade.

1- Padronização de Processos

O primeiro ponto que deve ocorrer é o alinhamento entre a equipe de produção. A padronização dos processos é a base para que o gerenciamento estratégico de qualidade seja realizado e assim reduzir falhas, divergências e possíveis trabalhos repetitivos, algo especialmente importante em indústrias do segmento alimentício e farmacêutico, por exemplo.

Através da padronização de processos como garantia de um controle de qualidade, a sua indústria será capaz de reduzir custos, economizar tempo e facilitar o treinamento de novos funcionários.

2- Logística Eficiente

O segundo ponto que merece maior atenção como garantia de controle de qualidade é possuir um processo de logística eficiente em todos os setores, já que essa operação quando não realizada de maneira correta pode aumentar o tempo de produção e ainda aumentar os custos.

Ao realizar uma logística bem planejada e organizada, a indústria irá garantir aumento da produtividade, qualidade e redução de custos operacionais. No entanto, será necessário atenção especial para processamento de mercadorias e controle de fluxo e movimentação de cargas.

O uso de tecnologias pode auxiliar nesse processo, já que equipamentos pode ajudar na movimentação correta de produtos, como é o caso de niveladora hidráulica para docas, que cria a ponte adequada entre o baú do caminhão e a doca.

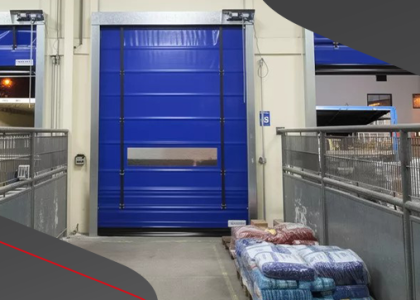

O uso de portas rápidas também pode auxiliar nesse processo, uma vez que não será necessário realizar interrupções para o fechamento, o que ocorre de maneira automática, além do seu sistema de autorreparação em caso de colisão com veículos.

3- Manutenção de equipamentos

Realizar uma manutenção preventiva ao invés de uma corretiva é um dos princípios para manter o controle de qualidade em sua indústria. O fundamental é estar um passo à frente, já que falhas de equipamentos podem comprometer toda a produção.

Optar por uma realização periódica pode evitar possíveis falhas e quebras nos equipamentos e assim diminuir os riscos de a linha de produção apresentar paradas inesperadas ou até mesmo possíveis acidentes.

4- Separação de ambiente

Ao desenhar o layout de produção industrial, é fundamental que o mesmo seja dimensionado e estruturado conforme as necessidades da produção, garantindo a segurança logística e a adequação às normas de qualidade e Boas Práticas de Fabricação.

Alguns segmentos necessitam de maior atenção, com controle de contaminação e de temperatura, como é o caso de salas limpas. Portanto, é fundamental o uso de tecnologias que garantam a separação adequada sem prejudicar toda a produção, como o uso de portas rápidas que otimizam as operações e fluidez, além de atuar no controle de temperatura.

5- Integração de Sistemas

Realizar a automação de equipamentos e processos tem sido um dos avanços que a indústria 4.0 tem proporcionado ao ambiente industrial. Contar com uma linha de produção inteligente conecta diferentes recursos, equipamentos e roteiros, sendo algo decisivo para atender às demandas de qualidade do mercado.

Baixe o nosso Ebook exclusivo sobre controle de qualidade industrial!

Para saber mais sobre como implementar o conceito de controle de qualidade em sua indústria e valorizar ainda mais a sua marca, baixe agora mesmo o nosso e- book Controle de Qualidade Industrial: O Guia Definitivo Para Melhores Resultados” e garanta ainda mais produtividade no seu negócio.